鋰鋁合金帶在新能源汽車領(lǐng)域的應(yīng)用

分類:公司新聞 發(fā)布日期:2025-06-05 次瀏覽

新能源汽車是鋰鋁合金帶的核心增量市場。

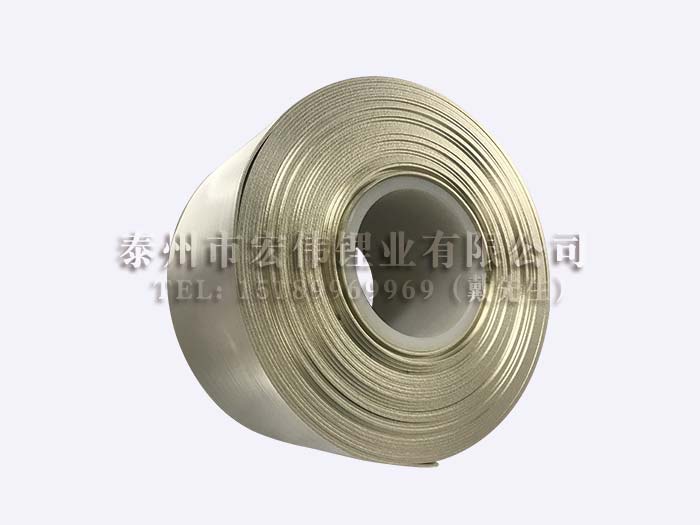

在電池系統(tǒng)領(lǐng)域,某企業(yè)采用Al-2Li合金帶制備電池模組外殼,使系統(tǒng)重量減輕15%,續(xù)航里程增加8%。

其專利技術(shù)通過在合金中添加0.5%的鎂(Mg)元素,形成致密氧化膜,使材料通過1000小時鹽霧測試,滿足車規(guī)級防腐要求。

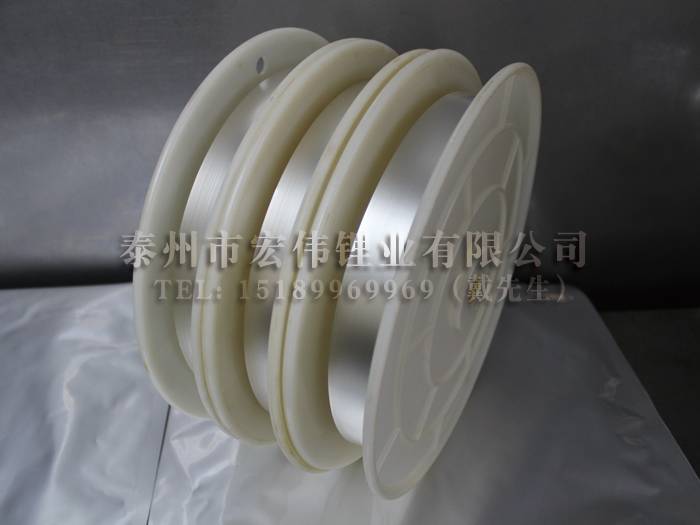

在電池極耳應(yīng)用中,鋰鋁合金帶較銅極耳減重60%,成本降低35%,已批量應(yīng)用于特斯拉4680電池。

航空航天領(lǐng)域正掀起“鋰鋁代鈦”浪潮。

某型無人機(jī)機(jī)翼蒙皮采用Al-4Li合金帶,較傳統(tǒng)鋁合金減重22%,疲勞壽命提升50%。

通過激光選區(qū)熔化(SLM)增材制造技術(shù),可實現(xiàn)蒙皮與加強(qiáng)筋的一體化成型,材料利用率從30%提升至85%。

在深空探測器結(jié)構(gòu)件中,鋰鋁合金帶經(jīng)-180℃~150℃冷熱循環(huán)測試后,尺寸穩(wěn)定性優(yōu)于±0.02%,滿足火星探測器極端溫差環(huán)境要求。

消費(fèi)電子領(lǐng)域則追求極致輕薄化。

某折疊屏手機(jī)鉸鏈采用Al-1.5Li合金帶,厚度僅0.1mm,通過局部強(qiáng)化處理使鉸鏈折疊壽命突破50萬次,較不銹鋼方案減重40%。

在AR眼鏡鏡框制造中,鋰鋁合金帶經(jīng)超塑性成形工藝,可一次成型復(fù)雜曲面結(jié)構(gòu),表面硬度達(dá)HV120,滿足日常抗跌落需求。

上一篇:鋰鋁合金帶的核心競爭力是什么

下一篇:沒有了

掃一掃加微信

掃一掃加微信 手機(jī)站

手機(jī)站